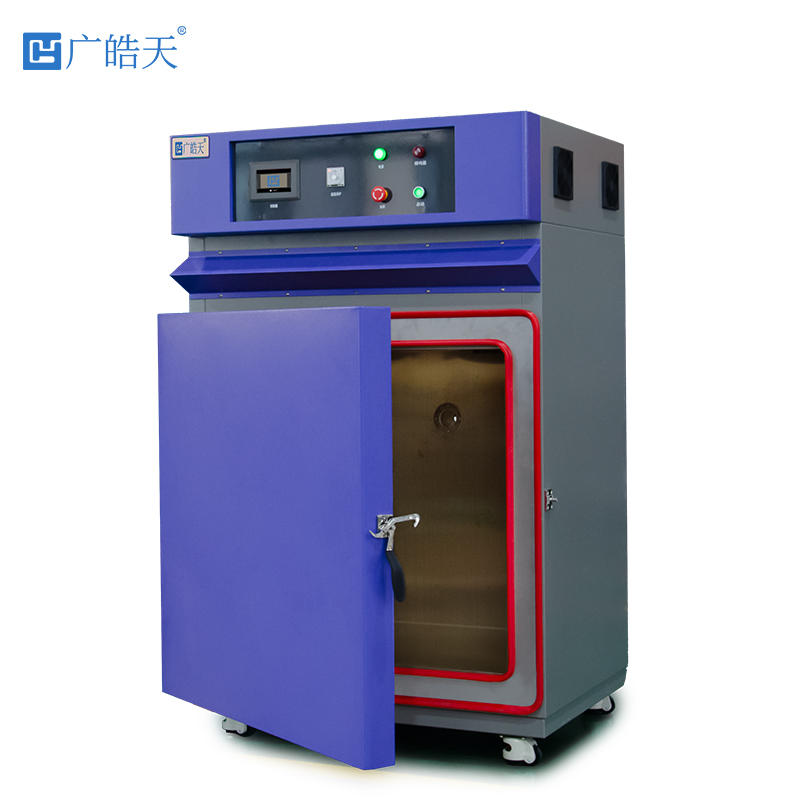

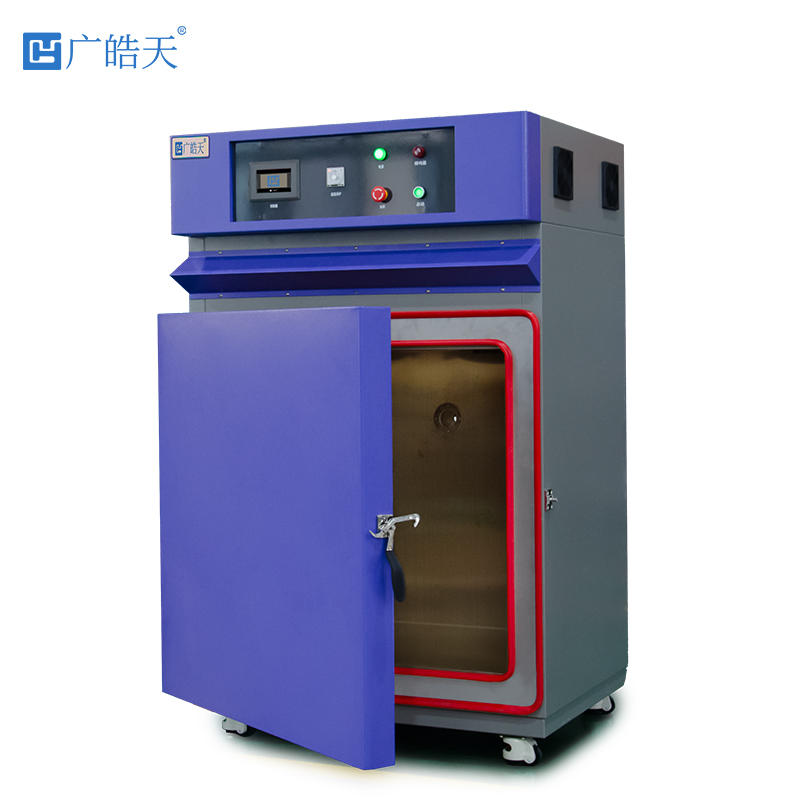

高溫干燥箱:鋼材金屬性能測試的關鍵技術裝備

在鋼鐵冶金、機械制造、航空航天等核心工業領域,鋼材金屬的性能穩定性直接決定終端產品的安全與壽命。高溫干燥箱作為模擬高溫環境的核心測試設備,通過精準調控溫度場實現對鋼材耐熱性、氧化穩定性、應力變形等關鍵指標的檢測,為鋼材研發、生產質控及應用選型提供至關重要的數據支撐。

核心測試原理:精準控溫下的性能表征

高溫干燥箱基于熱傳導與熱輻射協同加熱原理,通過電加熱管或紅外加熱模塊產生熱量,經風道循環系統實現箱內溫度均勻分布。其核心優勢在于寬溫域調控能力,常規設備可覆蓋室溫至500℃區間,特種機型可突破1200℃高溫,滿足不同牌號鋼材的測試需求。

針對鋼材測試的特殊性,設備采用PID+模糊控制算法,搭配鉑電阻高精度傳感器,可將溫度波動度控制在±1℃以內,均勻度維持在±3℃/m3。這種精準控溫能力確保鋼材在設定溫度環境下發生的物理化學變化可被精準捕捉,避免溫度偏差導致的測試數據失真。

關鍵測試項目:直擊鋼材核心性能痛點

高溫干燥箱在鋼材測試中主要承擔四大核心測試任務。其一為耐熱性測試,通過設定梯度溫度(如300℃、500℃、800℃)對鋼材進行恒溫處理,檢測不同溫度下鋼材的抗拉強度、屈服強度變化,為高溫工況用鋼選型提供依據。例如測試鍋爐用耐熱鋼時,需在450℃恒溫1000小時后檢測力學性能衰減情況。

其二是氧化增重測試,將拋光后的鋼材試樣置于設定溫度的干燥箱內,定時稱重并計算氧化增重速率,評估鋼材在高溫環境下的抗氧化能力。不銹鋼在食品機械領域應用前,需通過600℃×200小時氧化測試驗證其耐腐蝕穩定性。其三為應力松弛測試,對預拉伸的鋼材試樣進行高溫恒溫處理,監測其應力隨時間的衰減規律,保障高溫緊固部件的連接可靠性。其四是水分烘干測試,針對冷軋鋼材表面的防銹油或清洗殘留水分,通過120℃-200℃烘干測試,驗證鋼材表面干燥度對后續涂裝、焊接工藝的影響。

行業應用實踐:全產業鏈的質量管控保障

高溫干燥箱已深度融入鋼材生產全產業鏈。在冶金行業,鋼廠利用其對連鑄鋼坯進行高溫時效處理測試,排查內部應力缺陷,減少后續軋制過程中的開裂風險。某特鋼企業通過800℃高溫時效測試,成功將軸承鋼的探傷合格率從92%提升至98%。

在汽車制造領域,發動機氣門用鋼需經過700℃×500小時高溫穩定性測試,確保在發動機工作時不會因高溫變形導致密封失效。航空航天領域對鋼材要求更為嚴苛,航天器結構用鋼需通過1000℃以上的高溫瞬時加熱測試,模擬大氣層再入時的熱環境,驗證其結構完整性。在工程機械領域,挖掘機斗齒用耐磨鋼需經過300℃高溫循環測試,評估其在持續作業中的熱疲勞性能。

典型案例:工程機械耐磨鋼高溫性能測試

某工程機械企業針對新型耐磨鋼NM450開展高溫性能驗證,采用高溫干燥箱設計測試方案:將5組標準拉伸試樣分別置于200℃、300℃、400℃、500℃、600℃環境下恒溫2小時,隨后進行室溫抗拉強度測試,并與常溫試樣數據對比。

測試結果顯示,該鋼材在200℃-300℃區間強度保持率達95%以上,400℃時強度下降至82%,600℃時僅保留65%強度。基于此數據,企業明確該鋼材適用于工作溫度不超過300℃的挖掘斗、破碎錘等部件,同時針對高溫工況需求,優化了鋼材的合金成分配比,添加鉻、鉬元素提升高溫穩定性。

更新時間:2025-11-03

更新時間:2025-11-03  瀏覽次數:228

瀏覽次數:228