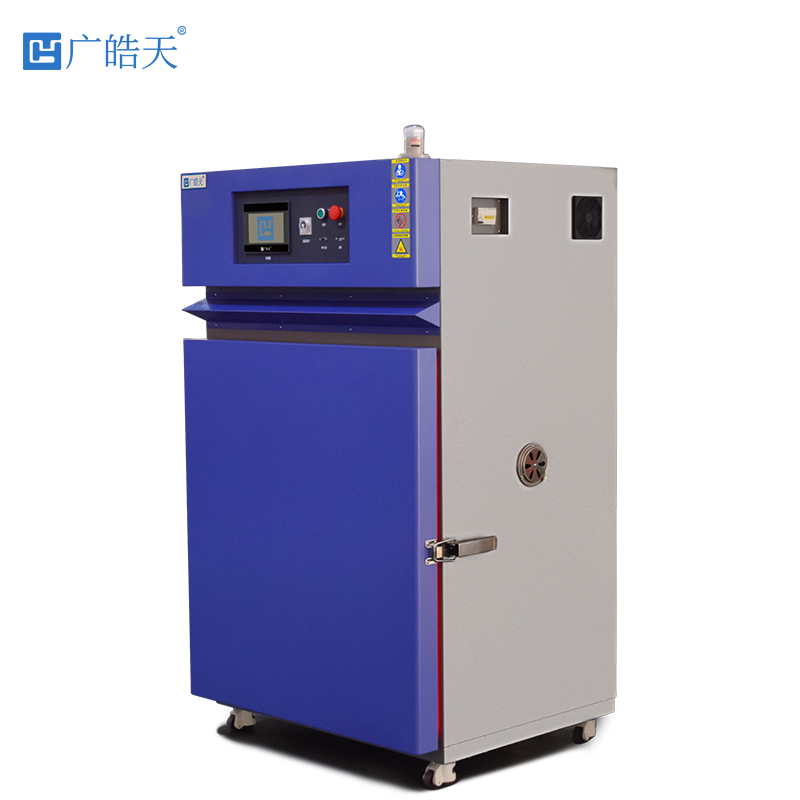

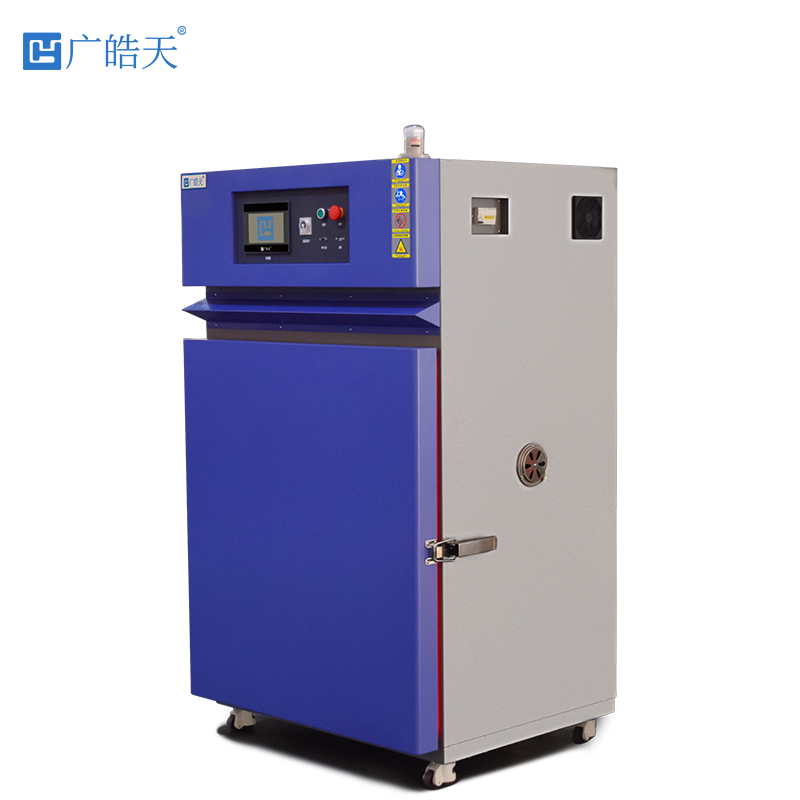

高溫烤箱干燥箱:材料干燥與性能驗證的核心裝備

在智能制造、新材料研發、電子制造、食品加工等眾多領域,材料的干燥處理與高溫性能驗證是保障產品品質的關鍵環節。從電子元器件的防潮干燥到復合材料的固化定型,從食品的脫水保鮮到金屬材料的應力消除,高溫烤箱干燥箱憑借“精準控溫、高效干燥、穩定運行"的核心優勢,成為各行業生產與研發流程中至關重要的基礎裝備。傳統干燥設備存在控溫精度低、干燥不均勻、能耗高等缺陷,而新一代高溫烤箱干燥箱通過技術革新,實現了干燥效率與工藝適配性的雙重突破。本文結合GB/T 10581-2006、GB/T 2914-2018等標準及實測案例,系統闡述設備技術特性、應用方案及行業價值。

技術內核:高溫烤箱干燥箱的核心架構創新

高溫烤箱干燥箱采用“加熱系統+熱風循環系統+溫控系統+安全防護系統"的一體化設計,針對不同材料的干燥需求,在控溫精度、熱風分布、能耗控制等方面進行專項優化,實現“高效干燥、精準控溫、低耗節能"的使用目標。其核心技術優勢體現在三大關鍵系統的創新設計上。

1. 高效加熱系統:實現寬域精準控溫

設備采用多組鎳鉻合金加熱管或遠紅外加熱板作為核心加熱元件,根據容積規格配置不同功率加熱模塊(1kW~20kW可選),溫度控制范圍覆蓋室溫+5℃~500℃,可滿足從低溫烘干(40℃~60℃)到高溫固化(300℃~500℃)的全場景需求。加熱管采用“均勻排布+分區控制"設計,如大型箱體分為上、中、下三個加熱區,可獨立調節各區功率,確保箱內溫度均勻性≤±2℃,遠優于傳統單區加熱設備的±5℃精度。

針對高溫工況的穩定性需求,加熱系統配備進口K型熱電偶溫度傳感器,采樣頻率達5次/秒,配合PID模糊控制算法,實現溫度控制精度±0.5℃,溫度波動度≤±0.3℃。當溫度接近設定值時,系統自動降低加熱功率,避免“超溫-降溫"的反復波動,既保障干燥工藝穩定性,又降低能耗。此外,遠紅外加熱版本還具備“輻射加熱+熱風傳導"雙重加熱模式,對導熱性差的材料(如陶瓷、高分子復合材料)干燥效率提升40%以上。

作為專注高溫烤箱干燥箱研發的廠家,結合各行業應用需求,給出以下選型與維護建議,助力企業提升干燥效能:

選型方面,需重點關注三項核心參數:溫度范圍,常規干燥選用室溫+5℃~200℃機型,高溫固化需選用300℃~500℃機型;容積規格,實驗室研發選用50L~100L小型機型,量產車間選用500L~2000L大型機型,確保單次干燥量匹配生產節奏;加熱方式,導熱性好的材料選用普通加熱管機型,導熱性差的材料優先選用遠紅外加熱機型。此外,需根據行業特性選擇附加功能,如電子行業需選帶數據導出功能的機型,食品行業需選內膽易清潔的機型。

維護方面,需建立定期保養機制:加熱系統每6個月檢查加熱管表面是否積塵,必要時用壓縮空氣清理,每年校準溫度傳感器;熱風循環系統每月清潔風機濾網與導流板,每3個月檢查風機軸承磨損情況并添加潤滑油;腔體維護每次使用后清潔內膽,去除殘留樣品與污漬,長期不用時保持箱門微開,避免內膽受潮腐蝕。

在智能制造邁向精細化生產的今天,高溫烤箱干燥箱的性能直接影響產品品質與生產效率。其憑借“精準控溫、高效干燥、智能管控"的優勢,已成為各行業至關重要的基礎裝備。作為設備廠家,我們將持續迭代技術,推出更適配細分行業需求的定制化解決方案,與企業攜手筑牢產品品質的“干燥防線"。

更新時間:2025-10-29

更新時間:2025-10-29  瀏覽次數:244

瀏覽次數:244