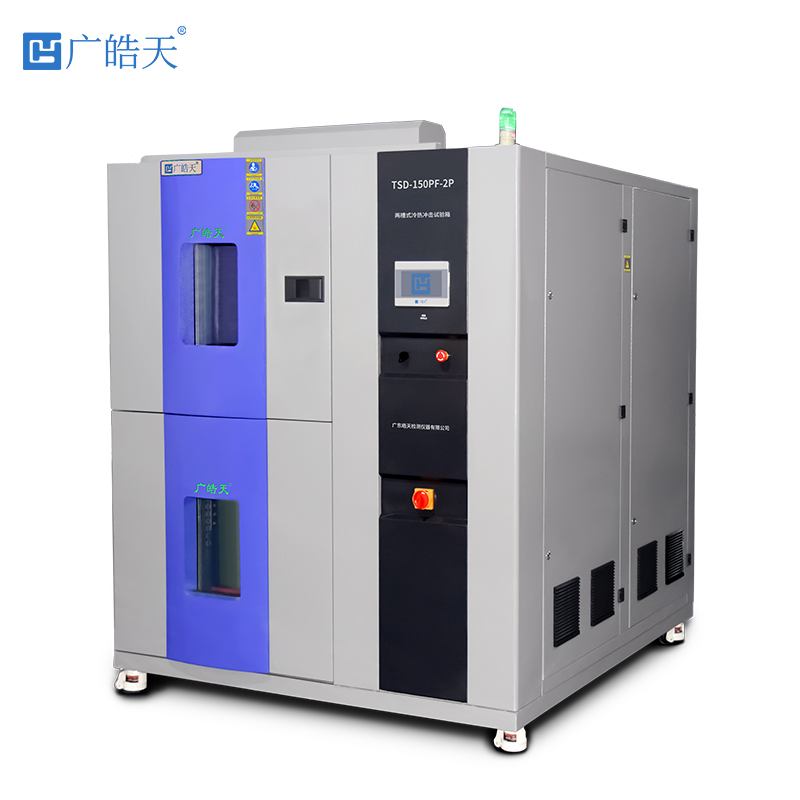

技術內核:兩箱式冷熱沖擊試驗箱的芯片測試適配設計

針對電子芯片體積小、集成度高、對溫變速率敏感的特性,我們的兩箱式冷熱沖擊試驗箱在結構設計、溫變控制、安全防護等方面進行專項優化,實現“溫變沖擊+精準環境模擬"的測試目標。

. 雙腔獨立控溫:實現毫秒級溫變沖擊

設備采用高溫腔與低溫腔獨立設計,中間通過高速傳動機構連接,實現樣品在兩腔間的快速轉移。高溫腔采用鎳鉻合金蜂窩式加熱管,配合PID溫控系統,溫度范圍可達+60℃~+200℃,升溫速率最快5℃/min;低溫腔采用復疊式制冷系統,選用R404A+R23雙制冷劑,溫度范圍可低至-80℃~0℃,降溫速率最快8℃/min。

核心優勢在于溫變沖擊速度——樣品從-55℃低溫腔轉移至125℃高溫腔的時間≤10秒,溫變速率可達18℃/s,遠超單腔式設備的溫變能力,模擬芯片在啟動、停機及苛刻工況下的瞬時溫度波動。傳動機構采用伺服電機驅動,定位精度±0.5mm,確保芯片在轉移過程中無機械應力損傷。

試驗后性能評估:多維度綜合判定

試驗結束后,將芯片在標準環境中恢復24小時,隨后開展全維度性能評估,與初始數據對比分析。判定標準參照行業規范:

電性能方面:靜態工作電流變化率≤±10%,輸出電壓精度偏差≤±5%,邏輯電平閾值變化≤±0.1V;時序特性方面:建立時間、保持時間變化≤±5ns;穩定性方面:高低溫環境下連續通電4小時無性能波動。

失效分析方面:對性能異常的芯片,通過掃描電子顯微鏡(SEM)觀察鍵合線是否斷裂、焊點是否出現疲勞裂紋,通過X射線檢測芯片內部是否出現分層,通過紅外熱成像儀檢測是否存在局部過熱點。

、實戰案例:從測試數據到芯片品質升級

某汽車電子企業為解決車載雷達芯片在冬季低溫啟動時出現的信號中斷問題,采用我們的TS-100型兩箱式冷熱沖擊試驗箱開展專項測試,成功定位問題并實現品質升級。

該企業初期研發的雷達芯片,在-40℃低溫環境下啟動時,約有8%的樣品出現信號丟失,常溫下測試則正常。我們為其設計測試方案:-55℃/125℃循環500次,同步聯動ATE系統采集數據。試驗發現,芯片在第300次循環后,低溫啟動時的供電電流波動幅度從初始的±3%升至±15%,進一步拆解觀察到鍵合線與芯片焊盤的連接部位出現微小裂紋。

基于測試數據,我們判斷失效原因是鍵合線采用的純金線熱膨脹系數與芯片基底差異較大,長期溫變沖擊導致疲勞斷裂。建議企業將鍵合線更換為金鈀合金線(鈀含量10%),并優化鍵合工藝參數,將鍵合壓力從15g提升至20g。優化后再次測試:1000次冷熱循環后,低溫啟動電流波動幅度≤±4%,信號中斷率降至0.2%,汽車電子行業AEC-Q100標準要求。

另一消費電子企業的MCU芯片經500次冷熱循環測試后,出現輸出電壓精度偏差超標的問題。通過設備的同步測試功能,發現芯片在高溫125℃下的內部電阻值異常增大。建議企業優化芯片封裝工藝,增加散熱焊盤面積,并選用耐高溫的陶瓷封裝材料。優化后測試顯示,輸出電壓精度偏差控制在±3%以內,產品良率從92%提升至99.5%。

更新時間:2025-10-28

更新時間:2025-10-28  瀏覽次數:251

瀏覽次數:251